IMS Industrial Mechatronics System – the New Generation

IMS Factory App

Nell’era della fabbrica intelligente (Industria 4.0), quando la tecnologia progredisce a passi da gigante, è necessario modernizzare anche l’area dell’assistenza e della manutenzione. Non solo il monitoraggio delle operazioni di produzione e delle linee di produzione, ma anche l’intervento manuale e il controllo dei processi devono anche lasciare il posto alle possibilità offerte dalle nuove tecnologie. I moduli di manutenzione che dovevano essere collegati via cavo o che fornivano istruzioni solo tramite file PDF sullo schermo erano una tecnologia all’avanguardia nel periodo precedente alla fabbrica intelligente (Industria 3.0). Il funzionamento e il monitoraggio tramite elenchi possono rapidamente creare confusione in un processo con molti segnali diversi. L’assegnazione locale dei segnali ai sensori situati nella macchina può richiedere molto tempo. Ciò rende ancora più vantaggioso avere una connessione wireless del modulo di manutenzione alla macchina e una rappresentazione dei segnali in un ambiente AR (realtà aumentata). Nella realtà aumentata, l’immagine mostrata sullo schermo tramite la telecamera raffigura i segnali di controllo nella posizione effettiva in cui si trovano anche nella macchina. In questo modo, gli stati del segnale o i messaggi di errore possono essere rapidamente individuati, identificati e classificati in ordine di priorità. Ciò consente di ottenere tempi di fermo più brevi. La definizione e il posizionamento dei segnali è personalizzato e può essere definito a discrezione dell’operatore. Anche la configurazione dei macchinari nella linea di produzione può essere determinata a piacimento. L’app di realtà aumentata stabilisce la connessione WiFi alla macchina. La comunicazione avviene tramite gli indirizzi IP definiti.

Contenuto del corso:

- Fondamenti di realtà aumentata (AR)

- Comunicazione tra PLC e app

- Configurazione dell’app

- Definizione dei segmenti

- Definizione dei percorsi

- Configurazione dei segnali

- Posizionamento libero dei segnali in AR

- Configurazione dei messaggi di errore

- Tipi di segnale e tipi di controllo

- Manutenzione

- Scelta dei percorsi

- Testare i segnali nella visualizzazione elenco

- Verificare i messaggi di errore nella visualizzazione elenco

- Test dei segnali in AR

- Esecuzione della manutenzione in AR

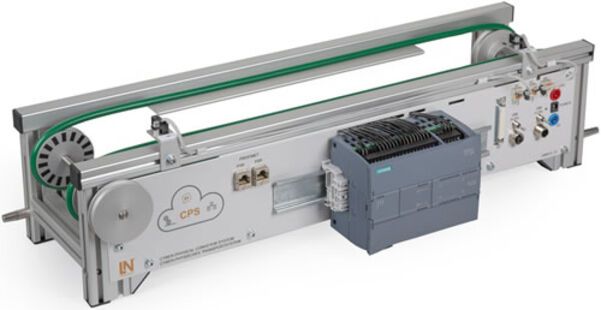

IMS 1.5: DC transport system

Il sistema di nastri trasportatori è l’elemento che collega tutti i sottosistemi e costituisce quindi la spina dorsale dell’intera linea di produzione. Nella linea di produzione IMS® i sistemi di nastri trasportatori sono moduli autonomi, che possono essere integrati con i sottosistemi secondo necessità. Processi di base come “posizionamento” e “velocità” possono essere dimostrati solo con questo semplice sistema.

Obiettivi formativi:

- Principio e funzione dei vari sensori

- Effettuare movimenti controllati su un singolo asse

- Posizionamento incrementale di un portapezzi

- Disattivazione del movimento in avanti o indietro

- Programma per il monitoraggio dello slittamento e se una macchina è ferma

- Gestione sicura di vari circuiti di sicurezza e serrature.

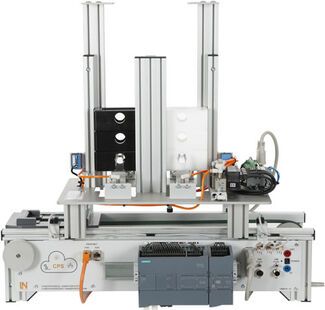

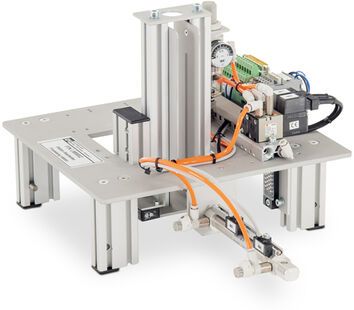

IMS 3 Smistamento

L’unità si trova sul nastro trasportatore. Il supporto è posizionato sotto l’albero per il caricatore di alimentazione a gravità. La stazione di smistamento ha un magazzino che ospita sei pezzi di fondo. Un pezzo viene selezionato e inserito nel corriere. Il supporto e il suo carico vengono quindi trasportati all’estremità del nastro per essere trasferiti al sottosistema successivo.

Contenuti formativi:

- Assemblaggio, messa a punto e collaudo di cilindri pneumatici e valvole

- Introduzione ai sottosistemi per le sottostrutture dei pezzi in lavorazione

- Definizione dei processi per l’ordinamento

- Programmazione di sequenze di produzione in modalità manuale e automatica

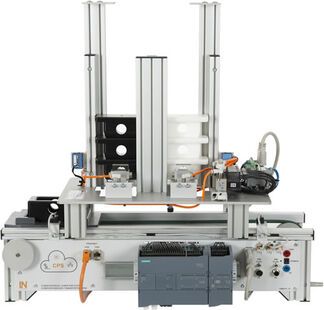

IMS 3 Smistamento con doppio magazzino

L’unità si trova sul nastro trasportatore. Il supporto è posizionato sotto uno dei due alberi per il caricatore di alimentazione a gravità. La stazione di smistamento ha due magazzini che ospitano dieci pezzi di fondo. Un pezzo viene selezionato e inserito nel corriere. Il supporto e il suo carico vengono quindi trasportati all’estremità del nastro per essere trasferiti al sottosistema successivo.

Contenuti formativi:

- Note di base sulla conduzione di esperimenti

- Descrizione dettagliata dell’esperimento

- Note di base sulle sequenze di controllo

- Programmazione del controllo sequenziale del processo

IMS 4 Assemblaggio

L’unità si trova sul nastro trasportatore. Il supporto è posizionato sotto l’albero per il caricatore di alimentazione a gravità. La stazione di smistamento ha un magazzino che ospita sei pezzi migliori. Un pezzo viene selezionato e inserito nel corriere. Il supporto e il suo carico vengono quindi trasportati all’estremità del nastro per essere trasferiti al sottosistema successivo.

Contenuti formativi:

- Assemblaggio, messa a punto e collaudo di cilindri pneumatici e valvole

- Introduzione ai sottosistemi per le sottostrutture dei pezzi in lavorazione

- Definizione dei processi per l’ordinamento

- Programmazione di sequenze di produzione in modalità manuale e automatica

IMS 4 Assemblaggio con doppio magazzino

L’unità si trova sul nastro trasportatore. Il supporto è posizionato sotto uno degli alberi per il caricatore di alimentazione a gravità. La stazione di assemblaggio ha due caricatori che ospitano dieci pezzi inferiori. Un pezzo viene selezionato e inserito nel corriere. Il supporto e il suo carico vengono quindi trasportati all’estremità del nastro per essere trasferiti al sottosistema successivo.

Contenuti formativi:

- Note di base sulla conduzione di esperimenti

- Descrizione dettagliata dell’esperimento

- Note di base sulle sequenze di controllo

- Programmazione del controllo sequenziale del processo

IMS 5 Processo

L’unità si trova sul nastro trasportatore. È caricato con un pezzo bicomponente completamente assemblato (pezzi superiore e inferiore). Il supporto e il suo carico sono posizionati sotto il modulo di processo. Il pezzo viene bloccato per la lavorazione. Un bullone dal caricatore di alimentazione a gravità viene premuto nel foro nel pezzo. Il morsetto si apre e il supporto e il carico sono convogliati all’estremità del nastro per essere trasmessi al sottosistema successivo.

Contenuti formativi:

- Assemblaggio, messa a punto e collaudo di cilindri pneumatici e valvole

- Introduzione ai sottosistemi per le sottostrutture dei pezzi in lavorazione

- Definizione dei processi per l’ordinamento

- Programmazione di sequenze di produzione in modalità manuale e automatica

IMS 5 Processo con doppio magazzino

C’è un’unità con un pezzo in due parti completamente assemblato sul nastro trasportatore (parte superiore e inferiore). L’unità è posizionata nell’impianto di lavorazione. Il pezzo in lavorazione è attaccato per la lavorazione. Un bullone di una delle due gocce del caricatore viene premuto nelle stive del foro del pezzo. L’unità caricata procede fino all’estremità del nastro trasportatore dove deve essere prelevato dal sottosistema successivo.

Contenuti formativi:

- Note di base sulla conduzione di esperimenti

- Descrizione dettagliata dell’esperimento

- Note di base sulle sequenze di controllo

- Programmazione del controllo sequenziale del processo

IMS 6 Testing

Un vettore con un pezzo completamente assemblato si trova sul nastro trasportatore. Un tappo posiziona il pezzo accanto ai sensori. I sensori rilevano il colore del pezzo, il suo materiale e opzionalmente la sua altezza. I dati di test verranno salvati per i processi successivi. Dopo ogni prova completata con successo, il supporto viene trasportato all’estremità del nastro per essere passato al sottosistema successivo.

Contenuti formativi:

- Assemblaggio, messa a punto e collaudo di cilindri pneumatici e valvole

- Introduzione ai sottosistemi per le sottostrutture dei pezzi in lavorazione

- Definizione dei processi per l’ordinamento

- Programmazione di sequenze di produzione in modalità manuale e automatica

IMS 7 Handling

Un supporto con un pezzo completamente assemblato e testato si trova sul nastro trasportatore. Una stazione di movimentazione si trova sopra il centro del nastro trasportatore. Il supporto è fermo nella posizione di rimozione. Il modulo di movimentazione solleva il pezzo e lo trasferisce in una delle due posizioni possibili. Il supporto vuoto viene convogliato all’estremità del nastro per essere trasferito al sottosistema successivo.

Contenuti formativi:

- Assemblaggio, messa a punto e collaudo di cilindri pneumatici e valvole

- Introduzione ai sottosistemi per le sottostrutture dei pezzi in lavorazione

- Definizione dei processi per l’ordinamento

- Programmazione di sequenze di produzione in modalità manuale e automatica

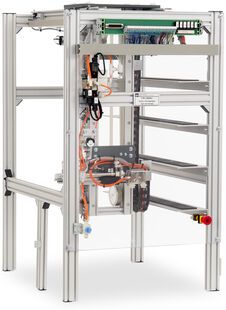

IMS 8 Storage

Un supporto con un pezzo completamente assemblato e testato si trova sul nastro trasportatore. Il supporto è fermo nella posizione di rimozione. Il modulo di movimentazione solleva il pezzo e lo trasferisce in una delle venti possibili posizioni di stoccaggio. Le posizioni di stoccaggio possono essere scelte in base all’attività di produzione e ai risultati dei test. Il supporto vuoto viene convogliato all’estremità del nastro per essere trasferito al sottosistema successivo.

Contenuti formativi:

- Assemblaggio, messa a punto e collaudo di cilindri pneumatici e valvole

- Introduzione ai sottosistemi per le sottostrutture dei pezzi in lavorazione

- Definizione dei processi per l’ordinamento

- Programmazione di sequenze di produzione in modalità manuale e automatica

IMS 13 Sistema di foratura e fresatura

L’unità viene posizionata sul nastro trasportatore. La stazione di foratura e taglio ha una testa di taglio controllabile che alesa il contorno interno della sezione del pezzo. La testa di taglio può essere spostata su tre assi per lavorare sul componente. Successivamente l’unità con il suo pezzo viene spostato all’estremità del nastro trasportatore per essere trasferito al sottosistema successivo.

Contenuti formativi:

- Assemblaggio, messa a punto e collaudo di cilindri pneumatici e valvole

- Introduzione ai sottosistemi per le sottostrutture dei pezzi in lavorazione

- Definizione dei processi per l’ordinamento

- Programmazione di sequenze di produzione in modalità manuale e automatica

IMS 15 Sistema robot a 3 assi

Il robot a portale viene utilizzato per eseguire operazioni di pick & place o anche operazioni di stoccaggio dei pezzi. Sono possibili anche operazioni aggiuntive come l’impilamento di pezzi, lo stoccaggio, l’attraversamento e la tracciatura dei contorni e molto altro. Con l’aiuto del portapenne è possibile attaccare penne che possono poi essere utilizzate per disegnare figure. Ciò facilita la dimostrazione grafica di come cerchi, rettangoli e triangoli possono essere programmati. Né le penne né le superfici di lavoro possono essere danneggiate a causa di un funzionamento difettoso poiché qualsiasi malfunzionamento porta automaticamente al disaccoppiamento del portapenne. Il portapenne può essere riattaccato in qualsiasi momento successivo.

Contenuti formativi:

- Assemblaggio, messa a punto e collaudo di cilindri pneumatici e valvole

- Introduzione ai sottosistemi per le sottostrutture dei pezzi in lavorazione

- Definizione dei processi per l’ordinamento

- Programmazione della sezione di produzione

IMS 3 Smistamento

C’è un’unità con un’auto completamente assemblata sul nastro trasportatore. L’unità è posizionata nella stazione di verniciatura. I cancelli della stazione di verniciatura sono chiusi. Durante il processo di verniciatura deve essere attivato il sistema di aspirazione. Inizia il processo di verniciatura e questo viene visualizzato da strisce LED. Dopo che il processo di verniciatura è stato completato, i cancelli vengono aperti e l’unità caricata con la cabina verniciata procede fino all’estremità del nastro trasportatore dove deve essere prelevato dal

sottosistema successivo.

Contenuti formativi:

- Note di base sulla conduzione di esperimenti

- Descrizione dettagliata dell’esperimento

- Informazioni di base sul sistema di controllo della sequenza

- Programmazione del sistema di controllo delle sequenze

- Programmazione di un microcontrollore

- Attivazione delle strisce LED tramite il microcontrollore